Four à pain 100

Page mise à jour le 21/11/2024

Ce four à pain à soles tournantes est léger et peu encombrant. La chauffe indirecte permet d’enchainer les fournées à volonté. Il n’a pas d’inertie donc la chauffe est rapide (et il reste économe en bois, car bien isolé). D’une capacité de 20 à 25kg de pain par fournée (jusqu’à 35kg de pain moulé), il est bien adapté pour des petites productions, en utilisation fixe ou mobile (sur remorque)

Fabrication :

| Technicité | Besoin en outillage spécifique | Accès aux plans | Avancement de l’outil |

|---|---|---|---|

| Matériel de base     - Rouleuse (sauf si kit préparé à l’Atelier Paysan)

| Four_a_pain_100_6.7_16-09-2024.pdf |  Outil éprouvé Outil éprouvé |

Réalisation de l’outil en formation :

| Nbe de participant·e par outil | Pré-requis ? | Durée de la formation | Plus d’infos ? | Info de transport (pour choix du véhicule) | PAC  |

|---|---|---|---|---|---|

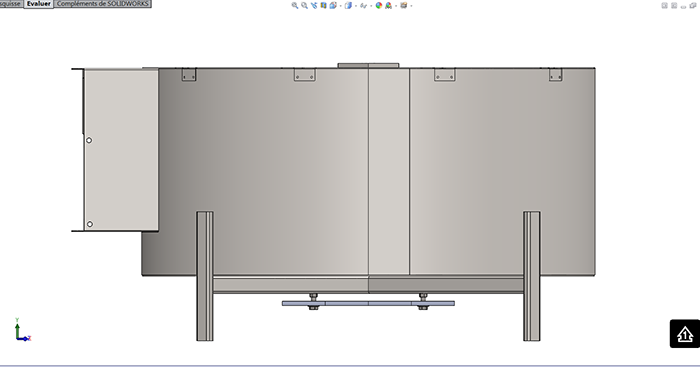

| 2 | Aucun | 8 jour(s) | Venir en binôme pour pouvoir repartir avec un four. Possible de venir seul·e pour repartir avec un kit à souder chez soi | Dimensions chassis principal : 1322 de diamètre. 1030 de hauteur sans les pieds Poids total : | 30 |

Le prix de l’outil dépend souvent des options, modules et accessoires choisis, mais aussi de la manière dont on souhaite le fabriquer (formation / kit brut / kit à souder).

Ainsi, remplissez votre panier sur le catalogue en ligne. Nous vous enverrons ensuite un devis complet.

Remarque : les tarifs sur le catalogue en ligne sont mis à jour quotidiennement et suivent le prix des matières premières. Leur évolution est régulière et pas tout à fait dépendante de notre volonté.

Comment je finance mon outils / ma formation ?

- Aide pour le financement d’outil(s)

- Aide pour le financement de la formation

Pour en savoir plus sur la gamme de fours que nous diffusons, cliquez ici.

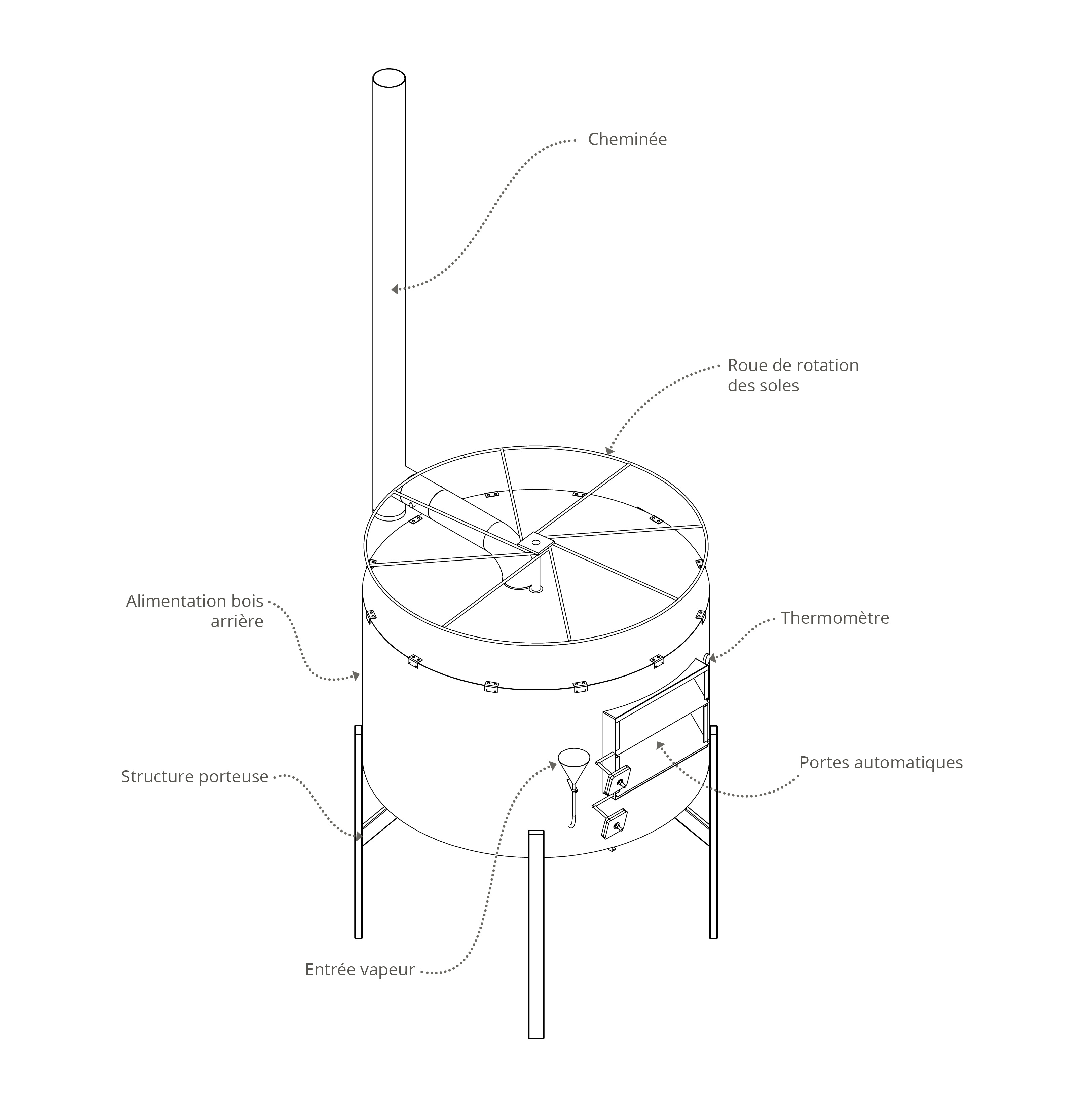

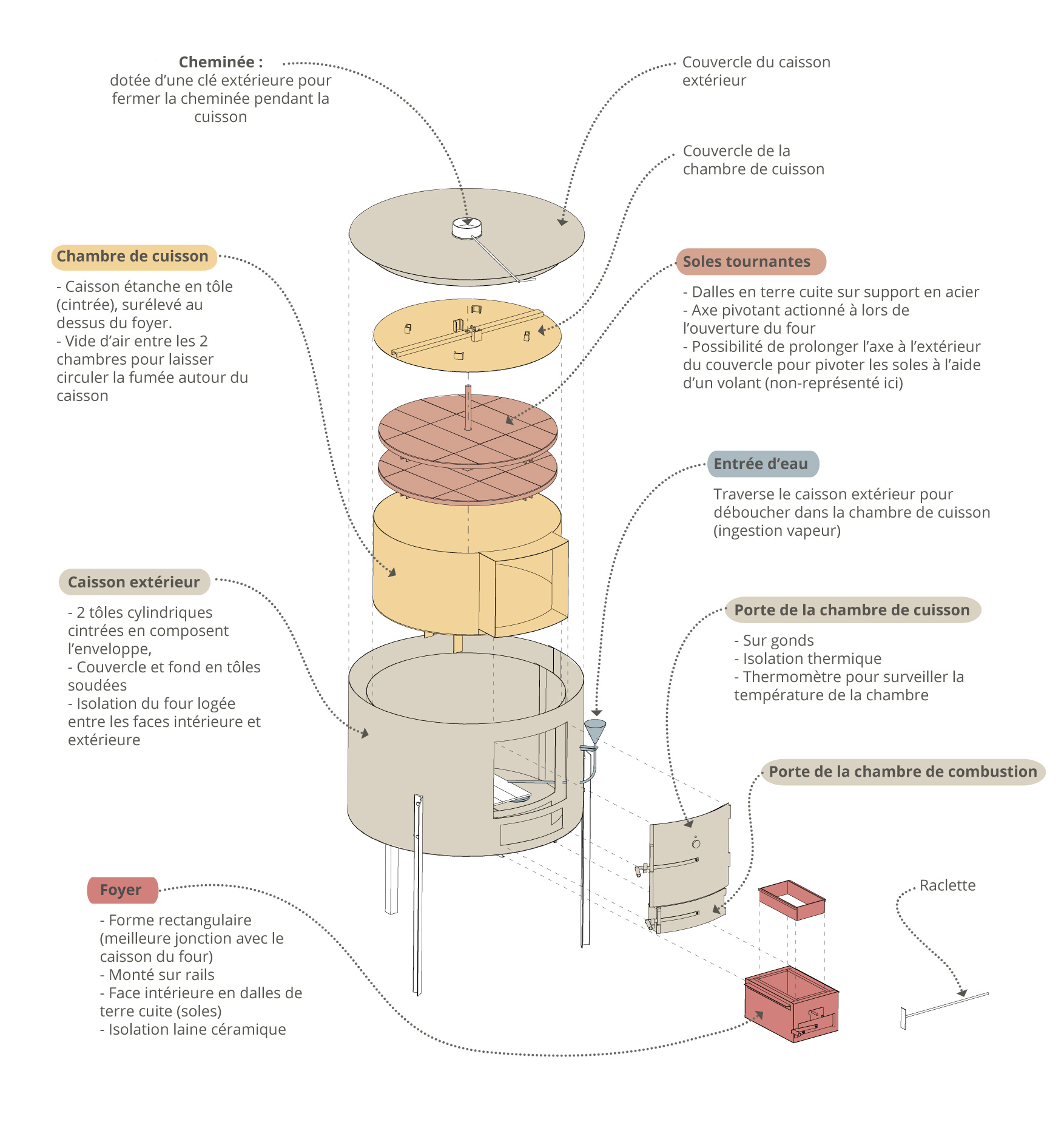

Le schéma ci-dessus présente la version 6 du four à pain (vous pouvez retrouver les détails des versions précédentes un peu plus loin, dans la partie Historique des choix techniques)

Fonctionnement :

Principe de fonctionnement du four (ici version 6) :

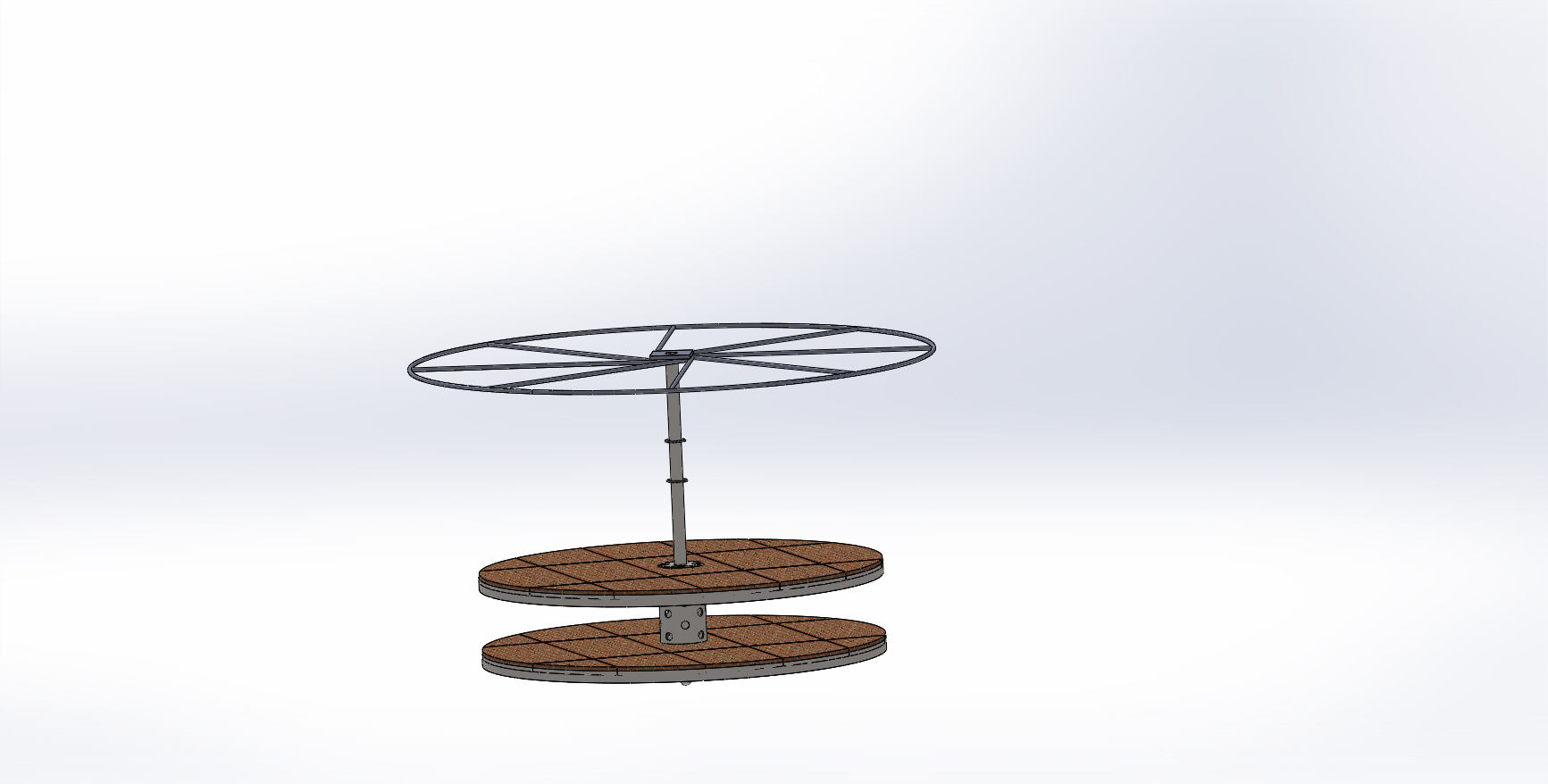

Le pain est disposé sur deux soles superposées (c’est-à-dire sur deux étages) reliées à un axe pivotant au centre d’une chambre de cuisson circulaire (en tôle roulée). Cette chambre de cuisson est elle-même enveloppée par une cloison circulaire isolée. Le feu se fait dans un foyer sous la chambre de cuisson. Un espace entre la chambre de cuisson et la cloison isolée permet de faire circuler la fumée et la chaleur tout autour de la chambre de cuisson (c’est finalement un système d’échangeur très simple). L’ingestion de vapeur d’eau dans la chambre de cuisson se fait par un tube reliant l’extérieur à une coupelle, posée au fond de cette chambre de cuisson.

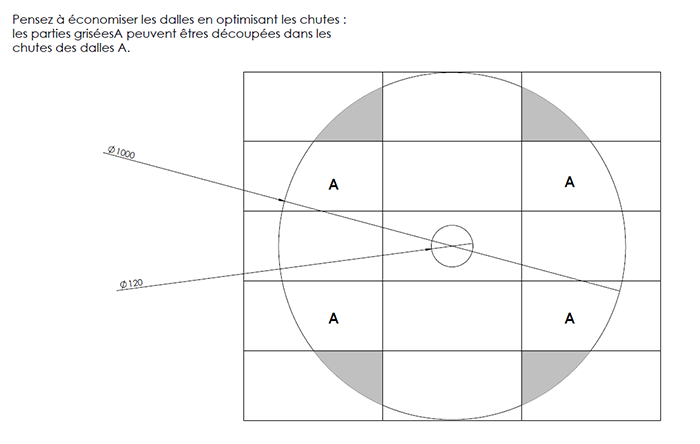

Les soles mesurent 1m de diamètre, pour une surface de soles d’1,5 m², et donc une capacité d’environ 20kg de pain par fournée.

Une grande porte rectangulaire frontale permet d’accéder à la chambre de cuisson. Une plus petite porte, en dessous, permet d’accéder au foyer. Ces deux portes sont isolées par 30mm de laine de roche haute température.

Le fond du four est également isolé par 30mm de laine de roche haute température.

La circonférence du four présente une isolation de 100mm : 50mm de laine de céramique (isolant haute température) en première couche, et 50mm de laine de roche en couche « externe ».

Historique des choix techniques :

Détails de la version actuelle (V6) :

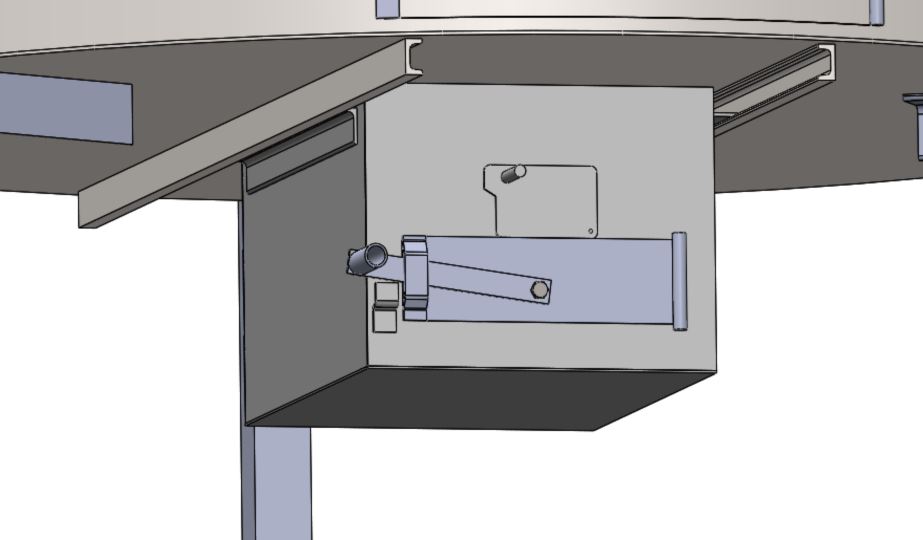

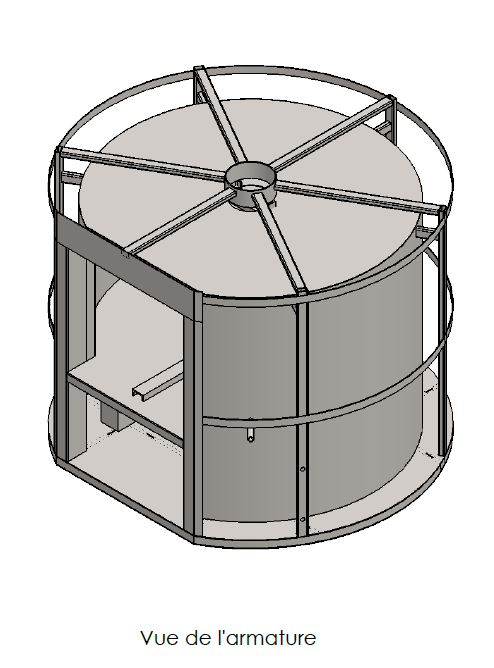

Les modifications apportées sur la V6 concernent principalement les techniques constructives, dans l’objectif de simplifier la fabrication. L’ensemble des pièces de tôlerie sont sous-traitées en découpe laser, pliage et roulage, et beaucoup de simplifications s’appuient sur les possibilités qu’offrent ces outils : assemblages par tenons-mortaises, gravage sur les pièces pour aider au positionnement, tôle pliées au lieu de plusieurs tôles soudées entre-elles, etc.

Au-delà de ces nombreux détails, 2 grandes modifications ont été apportées. La première, qui concerne la virole extérieure, est, encore une fois, structurelle et constructive, et ne change en rien les fonctionnalités du four. La deuxième concerne le type de foyer, et apporte pour le coup une vraie différence dans l’utilisation du four.

Étanchéité :

Il peut être intéressant de faire des tests de mastic réfractaire pour voir quel aspect il a. L’enjeu est la suppression des soudures continues sur la chambre de cuisson ! Ce mastic pourrait aussi régler tout souci de fuite dans la chambre de cuisson (fermeture du couvercle, contour de l’embouchure).

Pour améliorer l’étanchéité et éviter les déperditions de chaleurs autour des portes, il est possible d’ajouter un joint en fibre de verre, à la manière des portes de poêles ou d’inserts.

Alternative non mobile :

Il est possible de fabriquer ce four pour le maçonner à la manière d’un four traditionnel. Il n’y aura alors à construire en métal que la chambre de cuisson et le carrousel central. Le reste pourra être fait en maçonnerie (panneaux de vermiculite en contact avec la fumée. Un isolant quelconque derrière, puis de la maçonnerie).

Capacité du four

Une question de fond demeure : la capacité de cuisson du four. De nombreux·ses utilisateur·trices voudraient un four 2 fois plus grand. Nous avons donc travaillé à la conception d’un four de 1.35m de diamètre de soles, pour une capacité d’environ 40kg de pain. 2 prototypes ont vu le jour à l’heure actuelle et les retours d’utilisation sont bons. Cependant, leur construction demande beaucoup plus de temps et nous ne proposons à l’heure actuelle pas de formation collectives d’une semaine sur leur fabrication. Lien de la page.

Il a aussi été envisagé de faire 3 étages de soles. Le résultat de cela parait incertain. En effet, avec deux étages, on constate déjà des différences de cuisson. Pour optimiser la cuisson, il est parfois nécessaire de changer les pains de niveau. Avec 3 niveaux, l’étage central cuira surement moins et la gestion de la cuisson deviendra complexe.

Quelques images de la formation de réplication du four à pain à la ferme de Trévero, dans le Morbihan, du 8 au 12 avril 2019. Avec en bonus, la fabrication d’un four mobile sur remorque ! ATTENTION ANCIENNE VERSION !!

Pour toute question relative aux fours à pain, merci de nous contacter à l’adresse dédiée :

fourapain[at]latelierpaysan.org

| Date | Version de l’outil | Témoignage | Dépar- tement |

|---|---|---|---|

| 17/12/2020 | 6.1 (2020) | Isolation incroyable, le four est resté à 300 degrés plus de deux heures sans ajouter un bout de bois. Fin des cuissons vers 23h, après 6 pizzas, le four avait perdu environ 10°C selon le thermomètre intérieur, le lendemain à 9h il était encore à plus de 100°C, tirage et cheminée fermés toute la nuit. | 56 |

| 07/11/2023 | V5 (2020) | Je charge le four avec 30 à 35kg de bois à l’allumage (allumage "inversé" ou "par le haut"). Principalement du hêtre étuvé à 12% d’humidité. Ce sont des chute d’un menuisier. Le hêtre est non peint et non traité. Le four atteint 280° en environ 3h (ca dépend un peu de la gestion du tirage et de l’alimentation en bois). On ne cherche pas à monter en t° le plus vite possible, car nous avons 4h entre l’allumage et l’enfournement, donc pas pressés. La fin de la chauffe se fait grâce aux braises qui restent dans le foyer, sans flamme. Elle est donc plus lente. On pourrait monter plus vite en alimentant continuellement le feu mais le problème et qu’on finirait trop haut. Nous enfournons le pain à environ 270/280° si le four est plein (90/100 kg de pâte, uniquement en pain moulés, donc avec une masse de métal supplémentaire à chauffer). 250/260° si le four est moyennement plein (60kg de pâte). | 59 |

| 07/11/2023 | V5 (2020) | Nous prenons la température principalement avec un thermomètre lazer, sur les soles et sur les parois internes de la chambre de cuisson. Nous avons également une sonde qui nous permet de connaître la t° atmosphérique dans le four, notamment pendant la cuisson. Elle nous sert surtout de repère pour savoir si on doit alimenter le four en bois ou non, je ne sais pas à quelle point ce qu’elle indique est fiable, l’important pour nous est de savoir quelle t° sur CE thermomètre en particulier correspond la bonne t° de cuisson du pain, pas de savoir si c’est la t° exacte. Si le four est plein, on l’alimente en bois pendant la cuisson, légèrement les premières 40 minutes, juste pour maintenir une source de chaleur, puis on recommence à remonter en t°c pendant le défournement pendant les 20 à 25 minutes qu’il reste pour anticiper sur l’enfournement suivant. En fin de défournement, le four est à 190/200°. on doit donc continuer à le faire remonter en t° avant d’enfourner la fournée suivante. | 59 |

| 07/11/2023 | V5 (2020) | Le système d’hydratation fonctionnement simplement : c’est un réservoir d’eau, maintenue par un robinet. Quand le four est chaud, au moment d’enfourner le pain, on ouvre le robinet pour libérer l’eau qui s’écoule alors dans la chambre de cuisson (sous les soles). Au contact du métal à 250/280°, l’eau s’évapore et crée la "buée" nécessaire à la cuisson du pain. | 59 |

| 23/09/2023 | V6 (2023) | C’est un four incroyable, pas d’autre mot. La soudure de la porte du foyer a un peu bougé mais rien de grave. Pour le reste, une montée en température impeccable, d’ailleurs je suis parti trop fort, j’ai très vite atteint les 350° au début. Mais tout est calé, une buche toutes les 45 min et on est à 270 en 4h. Pour la buée, j’ai pris un petit récipient et je lui ai mis un fond en brique réfractaire, ça va top nickel ! Enfin, pour le pain, c’est un bonheur de travailler avec cet outils, c’est facile, faut juste que je m’organise davantage pour pour faire rentrer plus de pain. | 38 |

| 23/08/2023 | V6 (2023) | Dès la première chauffe, la porte du foyer a vrillé dès 200 °C, on ne pouvait plus la refermer à 250 °, mais elle s’est remise à froid. On a donc meulé la fermeture pour qu’on puisse fermer quoiqu’il arrive ! Sinon je n’ai rien a redire, le four est impeccable, il monte vite en température, consomme peu de bois, donne de très bons résultats (beaux pains colorés et bien éclatés) et surtout garde bien la chaleur, je peux utiliser la chaleur du four (150°C durant au moins 3 h) pour cuisiner ! Bref, on est hyper contents, même si de la construction au déplacement du four dans le fournil, tout a été une mission ! | 48 |

| 27/03/2023 | V6 (2023) | On a lancé les premières chauffes à vide et le four se comporte plutôt bien mis à part la porte du foyer qui vrille un peu à partir de 200°c environ, elle revient en refroidissant, on meulera si besoin + joint pour ne pas galérer à ouvrir/fermer pendant la chauffe. | 34 |

| 01/10/2024 | V6.6 (2024 | j’ai acquis chez vous un four à pain 100 en kit. Je viens de terminer la construction il y a une semaine, entre mes fournées hebdomadaires (à peu près une centaine d’heures de construction pour moi) J’ai trouvé les plans, les schémas et conseils de construction impeccables. j’ai fait deux fournées depuis. Je suis très content du fonctionnement : - bien plus économe en bois que mon four précédent, grace à l’isolation . - je trouve la cuisson des soles assez égales, même si l’étage du haut colore plus vite. - je fais ma chauffe en deux fois, une première la veille jusqu’à 150-200° ; ce qui me permet de ne pas attendre 3h avant d’enfourner le lendemain matin. |

| Question | Réponse | Date |

|---|---|---|

| J’ai terminé le montage du four. C’est parti pour la 1ère fournée !? | Pas si vite ! Il faut faire une ou deux chauffes "à blanc" (sans pain), pour brûler les traces de produits présents sur le métal. Nous conseillons de monter lentement en température. Le four va craquer et bouger un peu, et c’est normal. | 27/02/2023 |

| Quel isolant sert à quel endroit ? | L’isolant haute température 38mm sert à isoler le double fond ainsi que l’intérieur des portes. L’isolant haute température de 50mm servira lui autour de la virole intermédiaire et du passage des fumées. L’espace restant est à combler avec de la laine de roche qui n’est pas fournie. | 22/02/2023 |

| Où faut-il appliquer la peinture ? | Appliquer 1 couche de peinture haute température (fournie) partout, sauf dans la chambre de cuisson. Cela inclut : tout ce qui est au contact avec les fumées, mais aussi ce qui sera au contact avec l’isolant, pour protéger l’acier au contact d’une potentielle condensation. Et la façade, pour des raisons de préservation et d’esthétique. | 04/01/2023 |

| Comment raccorder la fumisterie ? | Les conduits s’emboitent avec le conduit supérieur à l’intérieur, pour que la suie coule vers le bas. Le tube U1 faisant 151mm de diamètre intérieur il faut utiliser les tailles standard de fumisterie de 150mm. | 28/11/2022 |

| Quelle est l’épaisseur des briques de sole ? | Nous avons 2 fournisseurs pour les briques, elles font 25 ou 30mm d’épaisseur | 24/11/2022 |

| L’utilisation du MIG est-elle indispensable ? | L’utilisation d’un MIG n’est pas indispensable, mais confortable pour certaines soudures. Il peut être utile pour les quelques soudures verticales, ainsi que les soudures des supports de soles, le MIG entrainant moins de déformations. | 10/05/2022 |

| Je ne trouve pas d’isolant de 45mm est-ce que je peux utiliser une autre épaisseur ? | Oui, l’isolant sert à boucher les trous il est donc possible d’utiliser d’autres épaisseurs comme il est compressible, il faut juste bien remplir le volume pour éviter les ponts thermiques. | 09/05/2022 |

Vous voulez discuter avec des paysan·nes usager·es de cet outil ?

=> Trouvez les sur la carte interactive des outils autoconstruits.

Merci de privilégier ces échanges de pair à pair : l’équipe de l’Atelier Paysan n’a pas forcément d’informations sur l’utilisation au quotidien de l’outil, contrairement aux utilisateur·ices !

Au sein de l’équipe de l’Atelier Paysan :

Référent·e de l’outil : Joséphine WOLFF : j.wolff[at]latelierpaysan.org | suppléant·e : Antonin ARIAGNO : a.ariagno[at]latelierpaysan.org

Accéder aux anciennes nomenclatures de l’outil (fichiers .CSV séparateur " ;")

SOUTIENS

Ces travaux bénéficient du soutien financier de la fondation d’entreprise Hermès

Ces travaux bénéficient du soutien financier de l’Europe et du Réseau Rural National, par le biais de la Mobilisation Collective pour le Développement Rural coordonnée par l’Atelier Paysan sur "L’innovation par les UsageR·E·s, un moteur pour l’agroécologie et les dynamiques rurales" (2018-2021)

PARTENAIRES

Groupement autour du développement de cet outil :

- Contact(s) partenaire(s) : Eric LABBE

- Structures(s) partenaire(s) : Association Farming Soul Autoconstruction

LICENCE LIBRE

L’ensemble de cet article, des explications, des photos et des plans livrés sont accessibles à tous. Ils sont diffusables et modifiables à condition que vous mentionniez la paternité de l’œuvre (L’Atelier Paysan), et que vous apposiez sur tout document reprenant ces éléments la même licence utilisée par nos soins, à savoir la Creative Commons BY NC SA.